Пробуксовка сцепления или неполное выключение передач ведут к усиленному износу и поломкам деталей сцепления, деталей коробки передач, заднего моста и переднего ведущего моста трактора МТЗ-82.

Техническое состояние сцепления можно определить по ряду признаков, характеризующих ту или иную неисправность.

Появление ненормального шума и стука, затрудненное включение передач, пробуксовка сцепления, особенно при увеличении тягового усилия, не устраняемые регулировкой привода сцепления, указывают на износ или разрушение деталей сцепления.

Повышенный шум или свист при нажатии на педаль сцепления указывают на разрушение упорного подшипника выключения.

При неправильной регулировке привода сцепления, что характеризуется отсутствием зазора между упорным подшипником и нажимными рычагами, подшипник постоянно вращается. Это приводит к перегреву подшипника, вытеканию смазки и, в конечном счете, к разрушению подшипника. В большинстве случаев заклинивание неисправного подшипника сопровождается обгоранием концов нажимных рычагов.

Неправильная регулировка привода, ослабление усилия пружин нажимного диска могут привести к пробуксовке сцепления, снижению тягового усилия трактора, уменьшению частоты вращения вала отбора мощности.

В процессе эксплуатации трактора ведомые диски сцепления коробятся, накладки изнашиваются, головки заклёпок наносят значительные кольцевые риски на поверхности нажимного диска. Вследствие повышенного местного нагрева на рабочей поверхности нажимного диска могут появиться цвета побежалости и трещины.

Пробуксовка сцепления может быть следствием попадания масла на поверхности дисков из-за утечек через уплотнения коленчатого вала дизеля или валов коробки передач.

При короблении ведомых дисков или неправильной регулировке отжимных рычагов (когда концы рычагов располагаются на разной высоте) трудно включаются передачи. В этом случае происходит перекос нажимного диска при выключении сцепления: края ведомого диска защемляются между нажимным диском и маховиком. В результате сцепление «ведет».

3атруднённое включение передач может вызываться заеданием шлицев ступицы на шлицах вала сцепления вследствие их ступенчатого износа.

При разборке сцепления одновременно с устранением выявленной неисправности проводят техническую экспертизу деталей с целью замены их новыми или отремонтированными.

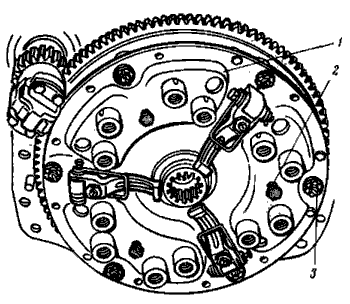

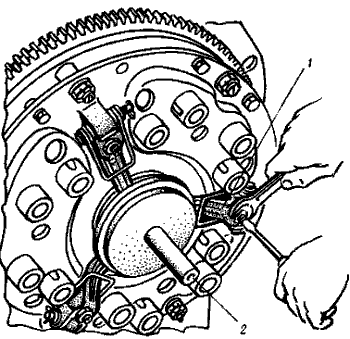

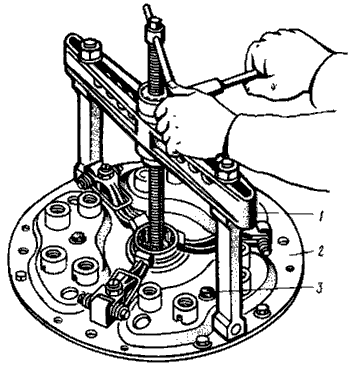

Перед снятием сцепления в маховик заворачивают специальные технологические болты, обеспечивая предварительное сжатие нажимных пружин (рис. 2.5.1), и отворачивают болты крепления опорного диска, а затем технологические болты.

Рис. 2.5.1. Снятие муфты сцепления:

1 — муфта сцепления; 2 — технологический болт; 3 — болт крепления опорного диска.

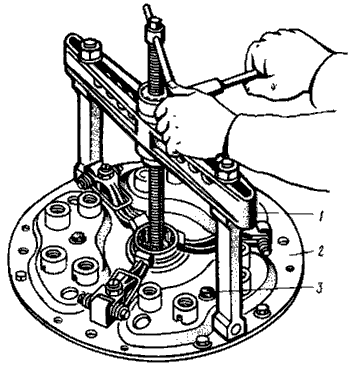

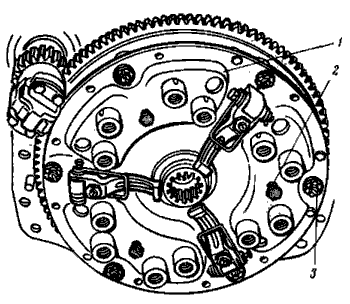

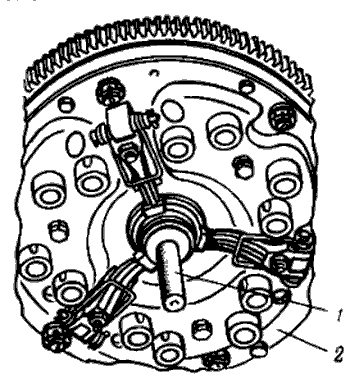

Перед разборкой сцепления на кожух и нажимные диски наносят метки, стремясь обеспечить при сборке правильное взаимное расположение деталей и сохранить первоначальную балансировку сцепления. Сцепление разбирают, используя специальное приспособление (рис. 2.5.2).

Рис. 2.5.2. Разборка опорного и нажимного дисков:

1 — двухлапчатый съемник; 2 — опорный диск; 3 — технологический болт.

При толщине ведомого диска менее допустимого размера заменяют либо фрикционные накладки новыми, либо диск в сборе.

Допустимые значения контролируемых данных сцепления дизеля Д-240, мм

| Толщина ведомого диска |

8,0 |

| Коробление ведомого диска |

0,6 |

| Толщина нажимного диска |

21,0 |

| Толщина шлицев вала |

3,5 |

| Высота кулачка отжимного рычага |

10,9 |

После замены фрикционных накладок утопание головок заклепок должно быть не менее 2,0мм. Накладки должны плотно прилегать к диску; допускаются неплотности до 0,1мм, а также радиальные трещины накладок около заклепок без выхода их на край или в другое отверстие под заклепку.

Если толщина ведомого диска не меньше допустимого значения, но головки заклепок утопают ниже плоскости накладки на 0,1мм и менее, то обе фрикционные накладки заменяют.

Осматривают состояние нажимного диска. На его опорной плоскости не допускаются кольцевые риски глубиной более 0,2мм, следы прожогов и сетки растрескивания более 40% всей поверхности. Рабочую поверхность нажимного диска исправляют шлифованием или протачиванием до выведения следов износа и тщательно зачищают мелкой наждачной бумагой.

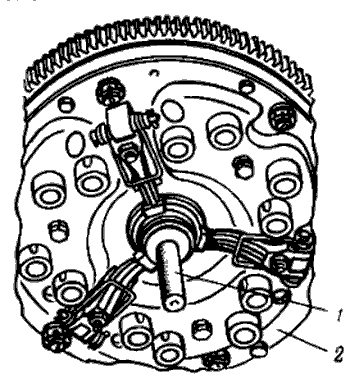

Сцепление собирают с помощью приспособления (см. рис. 2.5.2). Сжимают пружины нажимного диска и вворачивают технологические болты для фиксации этого положения. Во внутреннюю обойму подшипника маховика устанавливают технологический вал (рис. 2.5.3), необходимый для правильной взаимной установки шлицевых ступиц ведомых дисков и обеспечения их соосности с маховиком.

Рис. 2.5.3. Центрирование ведомого диска:

1 — технологический вал; 2 — опорный диск.

Выворачивают технологические болты из кожуха и вынимают технологический шлицевый вал.

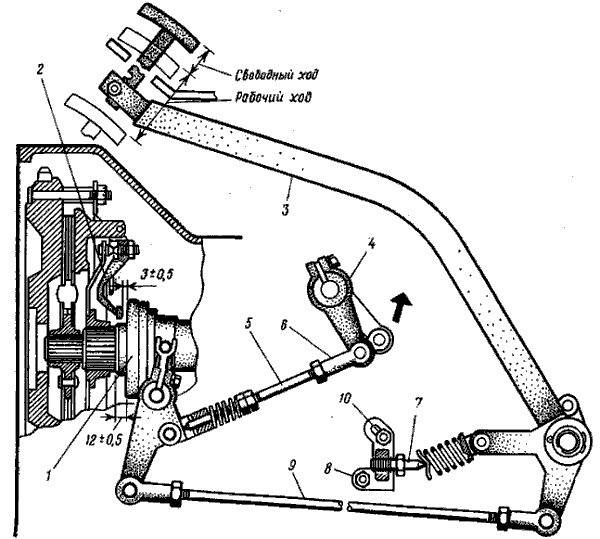

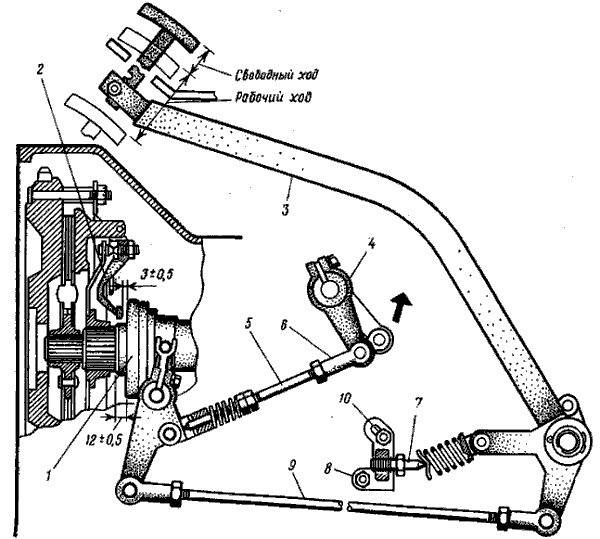

Свободный ход педали (положение отводки) сцепления (рис. 2.5.4) регулируют вращением тяги 9. В отпущенном состоянии рычаг 3 педали должен упираться в пол кабины. Если он не упирается, постепенно выворачивают из кронштейна 8 упорный болт 7. Когда такой регулировки недостаточно, ослабляют болт 10 крепления кронштейна и поворачивают кронштейн в сторону пружины (по часовой стрелке).

Рис. 2.5.4. Регулировка сцепления и тормозка:

1 — упорный подшипник; 2 — отжимной рычаг; 3 — рычаг педали; 4, 8 — кронштейны; 5 — тяга тормозка; 6 — вилка; 7 — упорный болт; 9 — тяга; 10 — болт крепления кронштейна.

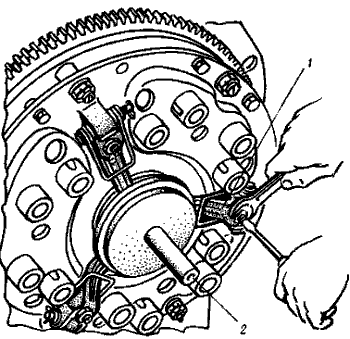

При правильной регулировке механизма выключения сцепления и соблюдении размера 12±0,5мм зазор между выступами рычагов 2 и упорным подшипником 1 должен быть 3±0,5мм (регулировка отжимных рычагов сцепления показана на рис. 2.5.5).

Рис. 2.5.5. Регулировка отжимных дисков сцепления:

1 — отжимной рычаг; 2 — технологический вал.

Регулировку отводки тормозка проводят в два этапа (см. рис. 2.5.4). Первый этап: отсоединяют тягу 5 от кронштейна 4, поворачивают кронштейн 4 вправо (против часовой стрелки) до упора; вращая вилку 6, увеличивают длину тяги 5 до свободного соединения вилки 6 и кронштейна 4. Второй этап: вращают вилку 6 до тех пор, пока суммарная длина тяги 5 не уменьшится на 7мм; в таком положении соединяют вилку с кронштейном. После регулировки вилку закрепляют контргайкой.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.