ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

3.2. ГАЗ-53А и ГАЗ-66. Ремонт сцепления

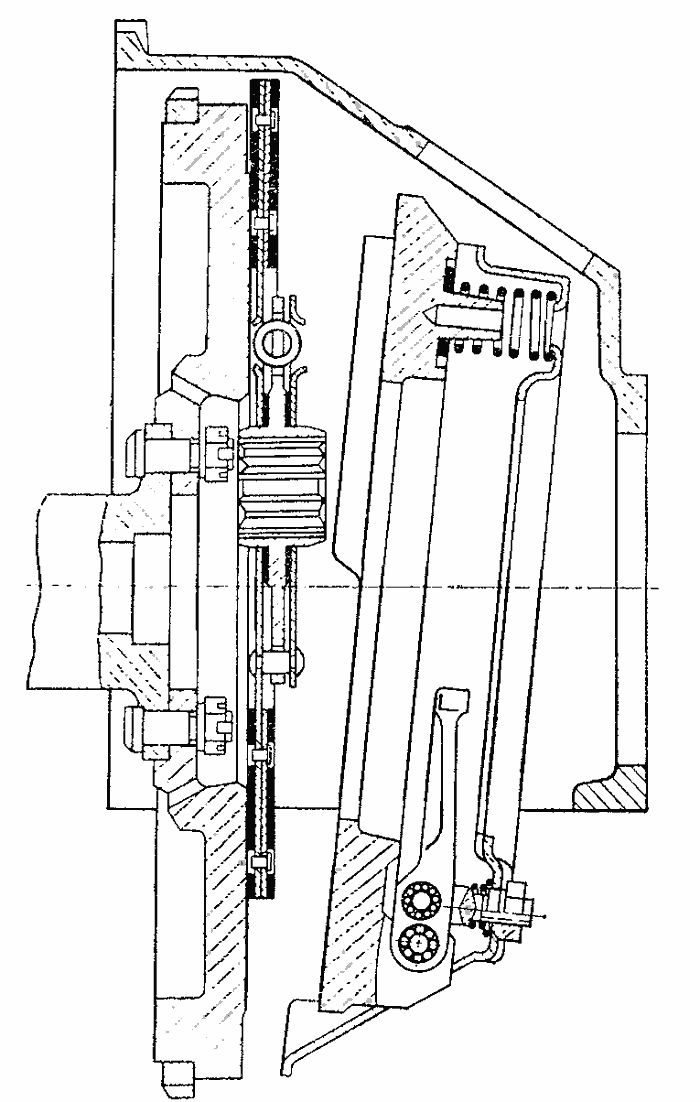

Основными деталями сцепления, требующими замены или ремонта в процессе эксплуатации, являются ведомый и нажимной диски, а также подшипник муфты выключения сцепления.

ЗАМЕНА ПОДШИПНИКА МУФТЫ ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ

Для снятия подшипника муфты выключения сцепления снять коробку передач вместе с муфтой, отсоединить оттяжную пружину муфты, снять муфту и спрессовать с неё подшипник.

Перед напрессовкой нового подшипника на муфту проверить, заполнен ли он смазкой.

При установке коробки передач с муфтой на автомобиль нужно следить, чтобы не был поврежден шланг подвода смазки к подшипнику, для чего заправить его внутрь картера сцепления перед окончательной установкой коробки передач на шпильки картера сцепления. Если шланг подвода смазки к подшипнику по какой-либо причине снимали или заменяли, то при постановке заполнить его смазкой. Для этого дважды выжать в него содержимое полностью заправленной колпачковой маслёнки; только на третый раз масленка будет подавать смазку к подшипнику муфты выключения сцепления.

СНЯТИЕ ДИСКОВ СЦЕПЛЕНИЯ

Для снятия дисков сцепления с автомобиля снять коробку передач. Сняв нижнюю часть картера сцепления, отвернуть через нижний люк картера болты крепления кожуха сцепления к маховику. При этом отвёртывать следует постепенно все болты, чтобы не погнуть опорные лапы кожуха или не сорвать болты, которые отвертывают последними.

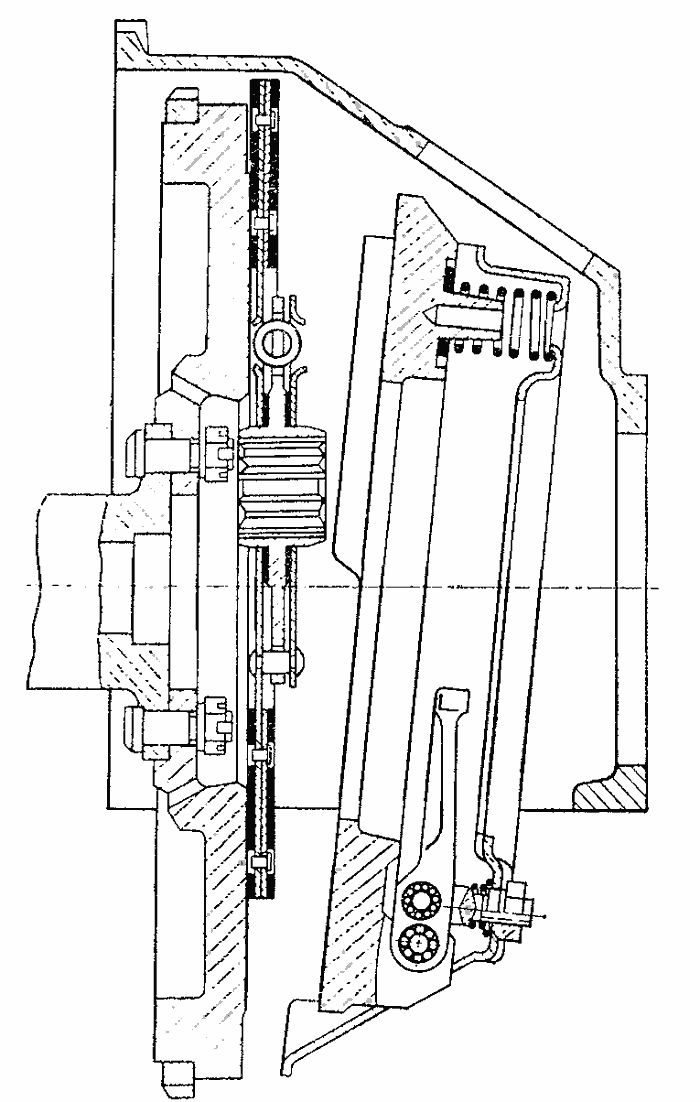

Отсоединённые от маховика диски сцепления вынимают из картера в определённом положении. Сначала вынимают нажимной диск, повернув его одной из лап кожуха вниз и приподняв ведомый диск (рис. 33), затем ведомый.

Рис. 33. Положение ведомого и нажимного диска в сборе с кожухом сцепления в момент их снятия

РАЗБОРКА И СБОРКА НАЖИМНОГО ДИСКА СЦЕПЛЕНИЯ

Нажимной диск разбирают в следующем порядке:

- делают метки на кожухе и нажимном диске, с тем чтобы при сборке сохранить первоначальное положение этих деталей, следовательно, сохранить балансировку;

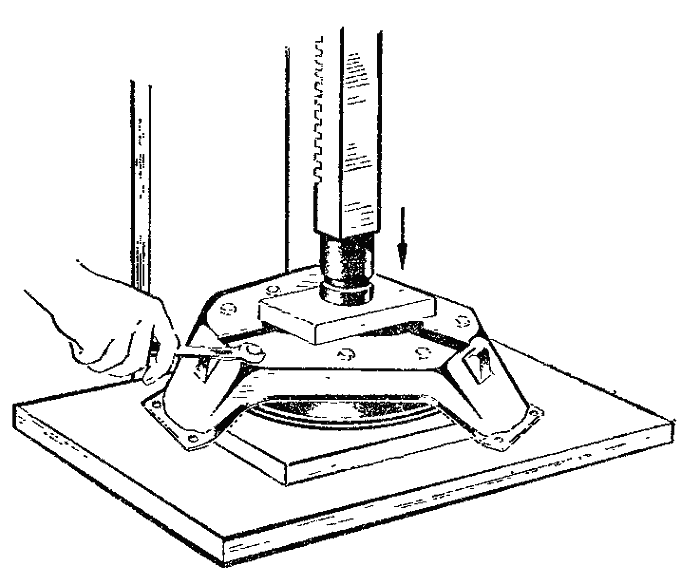

- кладут диск на стол пресса, подложив под диск деревянную подкладку, чтобы лапы кожуха могли перемещаться вниз;

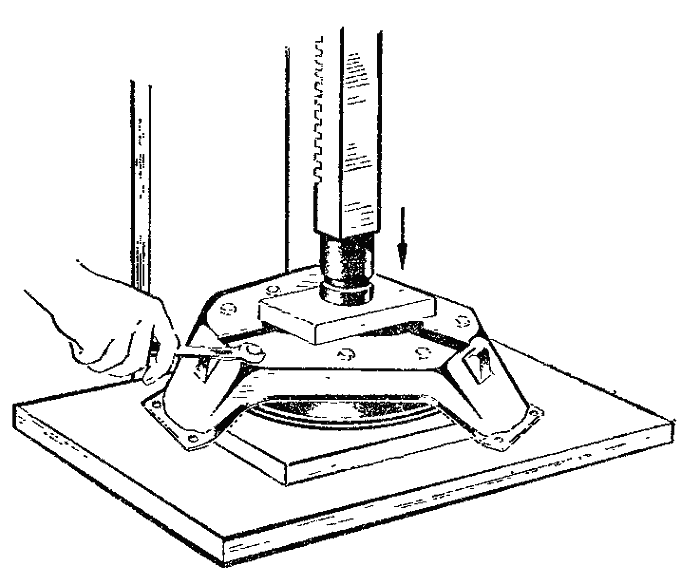

- сверху на кожух кладут деревянный брусок так, чтобы он не закрывал ни одной из регулировочных гаек опорных вилок рычагов выключения сцепления (рис. 34);

- нажимая прессом на брусок, сжимают пружины сцепления, чтобы разгрузить от усилий рычаги выключения сцепления, отвёртывают гайки опорных вилок рычагов, медленно отпускают пресс, снимают кожух сцепления, пружины опорных вилок и нажимные пружины;

- осторожно вынимают пальцы, помещающихся в выступах нажимного диска, отделяют рычаги с опорными вилками от нажимного диска и собирают ролики игольчатых подшипников;

- осторожно вынимают пальцы опорных вилок и собирают ролики игольчатых подшипников.

Рис. 34. Снятие кожуха сцепления

Если на поверхности трения нажимного диска обнаружены коробление, задиры, кольцевые канавки или трещины, вызванные перегревом, то диск заменяют или ремонтирую проточкой и шлифовкой; толщина отремонтированного диска должна быть меньше толщины нового диска не более чем на 1,5 мм.

Разность размеров от каждой из осей трех отверстий под оси рычагов выключения сцепления до обработанной поверхности должна быть не более 0,15 мм, а сама поверхность плоской (при проверке на плите щуп 0,05 мм не должен проходить).

Сломанные или потерявшие упругость нажимные пружины необходимо заменить (желательно сменить при этом все пружины). Усилие нажимной пружины должно быть 62,5 - 68 кГ при сжатии её от свободной длины 61 мм до длины 40 мм.

Потерявшие упругость пружины опорных вилок рычагов выключения сцепления также необходимо заменить, так как в противном случае при больших числах оборотов коленчатого вала двигателя головки рычагов выключения могут отойти назад, а это вызовет непрерывную работу упорного подшипника и преждевременный его износ.

При сжатии пружины опорной вилки от свободной длины 12,5 мм до длины 9,5 мм усилие пружины должно быть 14±1,5 кГ.

Нажимной диск с кожухом и рычагами собирают в следующем порядке:

- собирают рычаги выключения сцепления с опорными вилками;

- для этого в соответствующие отверстия рычагов кладут резиновые шарики диаметром 8,5 мм, после чего зазоры между шариками и стенками отверстий заполняют роликами игольчатых подшипников (в каждом подшипнике должно быть 19 роликов), Резиновые шарики необходимы для того, чтобы ролики при сборке не рассыпались. После установки роликов в отверстия рычагов вводят по одной-две капли масла, применяемое для смазки коробки передач;

- вставляют рычаги выключения сцепления с роликами в прорези опорных вилок, затем осторожно вставляют пальцы в зашплинтовывают их. Резиновые шарики при сборке выталкиваются пальцами наружу;

- таким же образом собирают нажимной диск с рычагами выключения сцепления;

- используя, как и при разборке, пресс, деревянную подкладку в брусок, собирают нажимной диск с кожухом, пружинами и теплоизоляционными шайбами. При этом нанесённые при разборке метки на диске и кожухе совмещают.

При сборке кожуха с отремонтированным диском под нажимные пружины в дополнение к теплоизоляционным шайбам ставят металлические шайбы, с тем чтобы компенсировать уменьшение толщины диска в таким образом сохранить усилие нажимных пружин (вместо постановки шайб под пружины можно произвести кольцевую проточку маховика под лапами нажимного диска, глубина проточки при этом должна равняться величине, на которую уменьшилась толщина нажимного диска после ремонта).

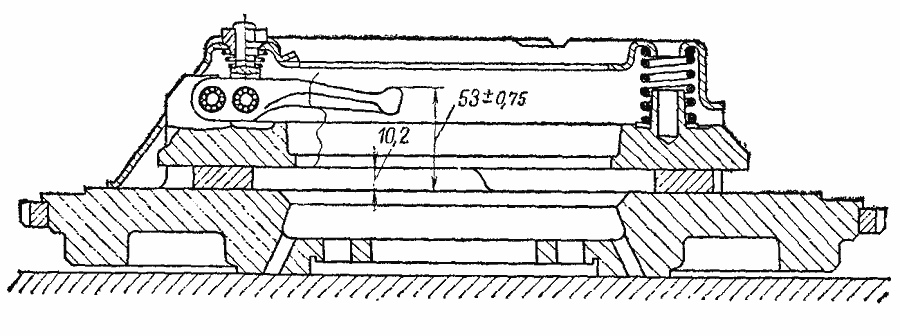

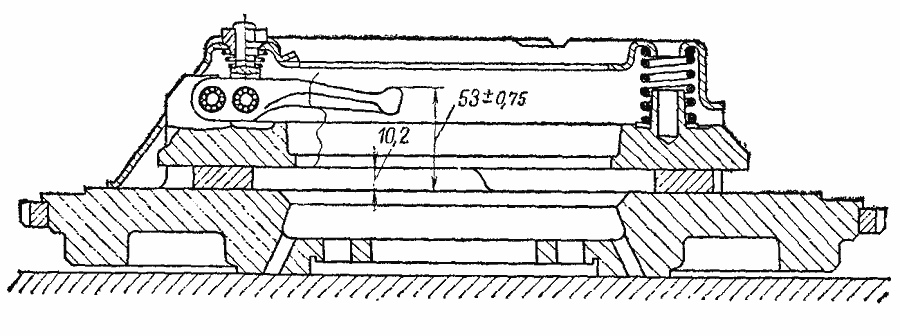

После сборки регулируют положение головок рычагов выключения сцепления. При отсутствии приспособления эту операцию можно провести, используя свободный маховик. Для этого нажимной диск, собранный с кожухом, кладут на поверхность трения маховика. Между нажимным диском и маховиком в трех местах помещают шайбы толщиной 10,2 мм и завёртывают болты крепления кожуха к маховику. При помощи регулировочных гаек оттяжных рычагов добиваются, чтобы размер от поверхности маховика до концов рычагов был равен 53±0,75мм (рис. 35), а отклонение концов рычагов от одной плоскости было не более 0,3 мм; после этого раскернивают регулировочные гайки. Вместо шайб при регулировке можно использовать новый ведомый диск.

Рис. 35. Регулировка положения рычага выключения сцепления

РЕМОНТ ВЕДОМОГО ДИСКА СЦЕПЛЕНИЯ

При большом износе (почти до заклёпок) или повреждении фрикционных накладок ведомого диска накладки заменяют. Заменять нужно одновременно обе накладки, так как разница в толщине накладок нарушит нормальную работу сцепления.

Чтобы снять изношенные или повреждённые накладки, следует высверлить и аккуратно выбить бородком заклёпки крепления накладок к пластинчатым пружинам и диску.

Новые накладки приклепать так, чтобы глубина утопания заклёпок была не менее 1,5 мм. Биение диска с новыми накладками должно быть не более 0,7 мм при замере на радиусе 125 мм от центра диска.

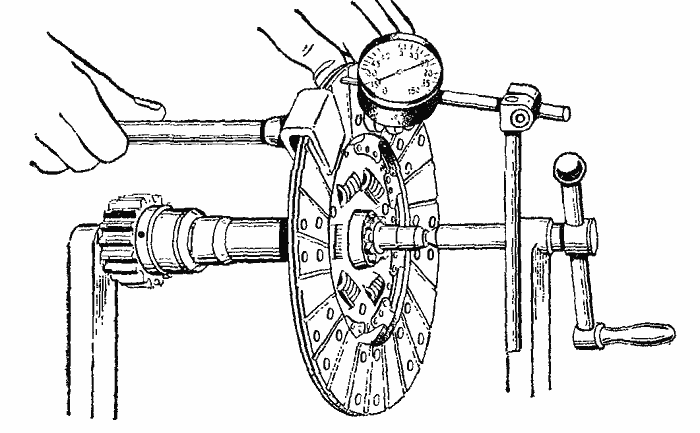

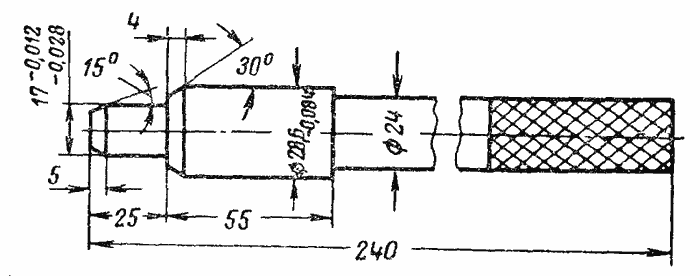

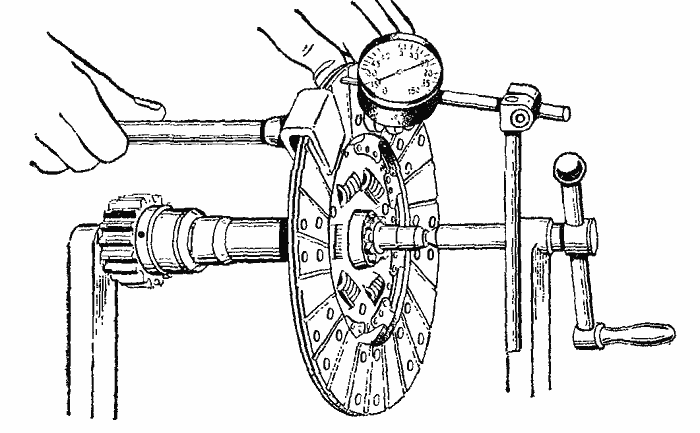

Если биение диска будет больше допустимой величины, то при выключения сцепление будет «вести» (неполное выключение сцепления). При необходимости ведомый диск правят при помощи оправки, показанной на рис. 36.

Рис 36. Правка ведомого диска сцепления

УСТАНОВКА ДИСКОВ СЦЕПЛЕНИЯ

Отремонтированные диски сцепления на автомобиль устанавливают в следующем порядке:

- в отверстие шарикового подшипника ведущего вала коробки передач, установленного в маховике, закладывают тугоплавкую смазку (консталин или смазку 1-13);

- протирают поверхности трения маховика и нажимного диска куском чистой ткани, слегка смоченной в бензине;

- заводят в картер сначала ведомый диск, следя за тем, чтобы короткая часть его ступицы была обращена к маховику, затем вставляют нажимной диск, повернув одну из его опорных лап вниз и прижимая её к маховику;

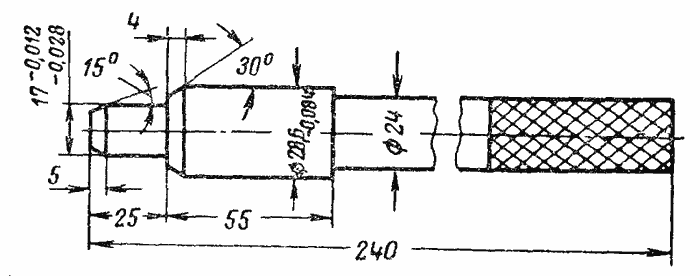

- центрируют ведомый диск по отношению к оси коленчатого вала двигателя. Для этого в шлицевое отверстие ступицы диска вставляют через заднее отверстие картера сцепления оправку, изображенную на рис. 37, так чтобы конец её вошел в шариковый подшипник в маховике. Для центрирования ведомого диска можно использовать свободный ведущий вал коробки передач;

- перед закреплением кожуха сцепления на маховике совмещают метки на маховике и кожухе, которые выбивают на заводе после совместной балансировки коленчатого вала с маховиком и сцеплением;

- постепенно затягивают все болты крепления кожуха к маховику;

- устанавливают коробку передач в нижнюю часть картера сцепления.

Рис. 37. Оправка для установки ведомого диска сцепления

РЕМОНТ ПРИВОДА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ АВТОМОБИЛЯ ГАЗ-66

Порядок снятия и разборки главного цилиндра привода выключения сцепления и тормозов автомобиля ГАЗ-66 приведён в разделе «Тормоза» (см. 10.3. Ремонт ножного тормоза. Главный тормозной цилиндр ).

После разборки главного и рабочего цилиндров осмотреть их детали, а также детали кронштейна педалей.

Номинальные размеры и предельные размеры, до которых допустим износ деталей без ремонта, указаны в табл. 5.

При обнаружении на зеркале главного или рабочего цилиндров задиров или царапин следует заменить цилиндр или прошлифовать и отхонинговать его до одного из ремонтных размеров, рекомендуемых в табл. 6 и 7.

При сборке допускается в главный цилиндр первого ремонтного размера устанавливать внутренние уплотнительные манжеты номинального размера. Наружные уплотнительные манжеты номинального размера можно устанавливать для первого и второго ремонтных размеров. В рабочий цилиндр первого ремонтного размера допускается устанавливать уплотнительную манжету номинального размера.

Сферические наконечники толкателей главного и рабочего цилиндров, а также сферические выемки в поршнях цилиндров и в упорной цапфе выключения сцепления должны быть гладкими, без рисок.

Наконечники толкателей должны сопрягаться с выемками поршней по пятну в центре сфер. Если касание происходит по кольцу, то сопряжение неправильно и может вызвать заедание толкателя, перекос и износ поршня. Зачищая наждачной шкуркой сферу на толкателях, необходимо добиться, чтобы касание было не по кольцу, а по пятну.

Осмотреть торцы всех пластмассовых втулок и шайб кронштейна педалей, заусенцы на их торцах осторожно зачистить.

Проверить, не ослабли ли оттяжные и возвратные пружины. Усилие их должно соответствовать данным, приведенным в табл. 8.

Если пружины ослабли, заменить их.

Порядок сборки и проверки качества сборки главного цилиндра приведен в разделе «Тормоза» (см. 10.3. Ремонт ножного тормоза. Главный тормозной цилиндр).

При сборке рабочего цилиндра детали его промывают спиртом и смазывают касторовым маслом. Цилиндр после сборки испытывают на герметичность воздухом под давлением 4— 6 кГ/см² с погружением в спирт.

Номинальные и предельные допустимые без ремонт размеры деталей привода выключения сцепления, мм Табл.5

| Наимен. размера |

Номин. размер |

Размер, допустимый без ремонта |

| Диаметр отверстия главного цилиндра под поршень |

22+0,023 |

22,085 |

| Наружный диаметр поршня главного цилиндра |

22-0,040-0,070 |

21,810 |

| Диаметр отверстия рабочего цилиндра под поршень |

24+0,023 |

24,085 |

| Наружный диаметр поршня рабочего цилиндра |

24-0,020-0,040 |

23,840 |

| Внутренний диаметр втулки педали сцепления |

18+0,105+0,045 |

18,250 |

| Внутренний диаметр втулки оси толкателя |

14+0,070+0,020 |

14,210 |

Примечание. На автомобилях выпуска с июня 1967г. устанавливают рабочие цилиндры и поршни диаметром 22 мм; соответственно их номинальные размеры 22+0,023 мм и 22 мм, а допустимые без ремонта — 22,085 и 21,840 мм.

Ремонтные размеры деталей главного цилиндра привода выключения сцепления Табл.6

| Наимен. размера |

Диаметр, мм |

| цилиндра |

поршня |

рабочей кромки внутренней манжеты |

| Номинальный |

22+0,023 |

22-0,040-0,070 |

23±0,2 |

| Первый ремонтный |

22,25+0,023 |

22,25-0,040-0,070 |

23,5±0,2 |

| Второй ремонтный |

22,59+0,023 |

22,50-0,040-0,070 |

23,5±0,2 |

Ремонтные размеры деталей рабочего цилиндра привода выключения сцепления табл.7

| Время выпуска автомобиля |

Наимен. размера |

Диаметр, мм |

| цилиндра |

поршня |

рабочей кромки манжеты |

| До июня 1967 г |

Номин. |

24+0,023 |

24-0,02-0,04 |

25+0,20-0,12 |

| Первый ремонтный |

24,25+0,023 |

24,25-0,02-0,04 |

25,5+0,20-0,12 |

| Второй ремонтный |

24,5+0,023 |

24,5-0,02-0,04 |

25,5+0,20-0,12 |

| С июня 1967 г |

Номин. |

22+0,023 |

22-0,02-0,04 |

22,7+0,20-0,10 |

| Первый ремонтный |

22,25+0,023 |

22,25-0,02-0,04 |

23,2+0,20-0,10 |

| Второй ремонтный |

22,5+0,023 |

22,5-0,02-0,04 |

23,2+0,20-0,10 |

Характеристики пружин привода выключения сцепления табл .8

| Наимен. пружин |

Усилие, кГ |

Величина растягивания, мм |

| Оттяжная пружина педали сцепления автомобилей ГАЗ-53А и ГАЗ-66 |

13-15 |

От длины 158 до 190 |

| Оттяжная пружина вилки сцепления автомобилей ГАЗ-53А и ГАЗ-66 |

7,9 - 9,5 |

От длины 16 до 150 |

| Возвратная пружина поршня главного цилиндра автомобиля ГАЗ-66 |

1,35 - 1,65 |

Сжатие от свободной длины 100 до 70 |

Похожие статьи:

ГАЗ. Эксплуатация, обслуживание и ремонт, автомобилей произвоства ГАЗ → 6.1.2. ГАЗ. Эксплуатация, обслуживание и ремонт, автомобилей семейства "Соболь" (ГАЗ-2752, ГАЗ-2217, ГАЗ-22171, ГАЗ-2310). Гидропривод и замена рабочей жидкости.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.1.1. Трансмиссия автомобилей МАЗ. Сцепление и его привод. Обслуживание и регулировка

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.1.2. Трансмиссия автомобилей МАЗ. Сцепление и его привод. Ремонт

ГАЗ. Эксплуатация, обслуживание и ремонт, автомобилей произвоства ГАЗ → 6.1. ГАЗ. Эксплуатация, обслуживание и ремонт, автомобилей семейства "Соболь" (ГАЗ-2752, ГАЗ-2217, ГАЗ-22171, ГАЗ-2310). Сцепление.

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 3.2.2. Ремонт коробки передач и привода автомобилей МАЗ

ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.