ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

11.3.1. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Ремонт, сборка и испытание компрессора

СНЯТИЕ И РАЗБОРКА КОМПРЕССОРА

Снятие и разборку компрессора выполнить в следующем порядке:

- отсоединить трубопроводы отвода и подвода масла, шланг подвода и трубопровод отвода воздуха. Снять компрессор с двигателя, после чего его разобрать:

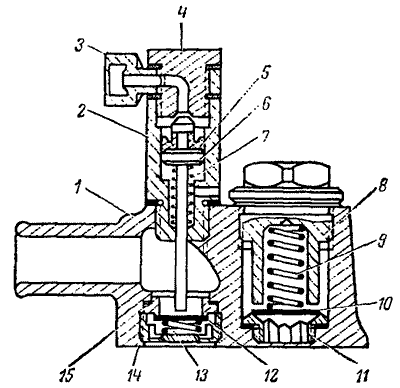

- снять шкив 10 (см. рис. 114) компрессора с подшипниками в сборе;

- отвернуть стопорный винт вилки компрессора, вынуть валик 7 и вилку 6 включения компрессора;

- снять муфту 9 включения компрессора;

- снять головку компрессора и кронштейн 12;

- снять шатунную крышку и вынуть поршень 3 с шатуном 2 в сборе из цилиндра 4;

- снять переднюю и заднюю крышки, вынуть уплотнитель 14 и пружину 13 из гнезда коленчатого вала;

- снять цилиндр компрессора;

- спрессовать подшипники коленчатого вала и вынуть коленчатый вал 1;

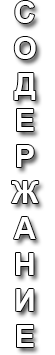

- отвернуть пробку 8 (см.рис.115) нагнетательного клапана, снять пружину 9 и клапан 10;

- вывернуть седло 11;

- отвернуть корпус клапана 14 и вынуть пружину 13, клапан 12 и седло 15 клапана;

- отвернуть заглушку 6 (см.рис.114) или разгрузочный цилиндр;

- вынуть поршневой палец и отсоединить поршень от шатуна;

- снять поршневые кольца.

рис. 115. Головка компрессора:

1— корпус головки; 2 — корпус разгрузочного цилиндра; 3 — муфта; 4 — штуцер; 5 — манжета; 6 — поршень; 7, 9, 13 — пружины; 8 — пробка; 10 — нагнетательный клапан; 11, 15 — сёдла; 12 — впускной клапан; 14 — корпус впускного клапана.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И РЕМОНТ ДЕТАЛЕЙ КОМПРЕССОРА

После разборки компрессора для устранения какой-либо неисправности проверить техническое состояние основных его деталей.

В табл. 28 приведены номинальные размеры, зазоры и натяги, а также предельно допустимые без ремонта зазоры в основных сопряжениях компрессора.

Если износ цилиндра превышает допустимый или его зеркало повреждено, отремонтировать цилиндр под один из ремонтных размеров, указанных в табл. 29. Соответственно этим размерам выпускаются поршни и поршневые кольца ремонтных размеров.

Группа ремонтного размера поршня указана цифрами на днище поршня :«+0,4», «+0,8».

Группа ремонтного размера поршня имеет маркировку: одна полоса шириной 10 мм соответствует увеличению диаметра кольца по сравнению с номинальным на 0,4 мм и две полосы - на 0,8 мм.

При ремонте коленчатого вала использовать вкладыши ремонтных размеров, толщина которых увеличена на 0,15 и на 0,3 мм. Группа ремонтного размера вкладыша указана цифрами на его наружной стороне: «— 0,3» и «— 0,6» (эти вкладыши имеют соответственно толщину 1,9-0,013-0,020 и 2,05-0,013-0,020 мм.

При обнаружении на пластинчатых клапанах головки цилиндра забоин или кольцевых канавок их заменить и притереть новые клапаны к седлам для получения непрерывного кольцевого контакта.

Поршневые пальцы, поршни и шатуны разбивают на четыре группы, которые сортируют по диаметрам сопрягаемых поверхностей через 0,003 мм (табл. 30).

Места маркировки: поршня — на бобышке под палец; поршневого пальца — на заглушке пальца; шатуна — на головке под поршневой палец.

При сборке допускается установка пальца и шатуна соседней группы. Пальцы к шатуну и поршню подбирают без смазки при температуре 10 — 30°С. Правильность подбора поршневого пальца к втулке шатуна проверяют на ощупь. При нажатии большим пальцем руки поршневой палец без смазки должен с некоторым сопротивлением перемещаться во втулке верхней головки шатуна.

Номинальные размеры и предельно допустимые без ремонта зазоры в основных сопряжениях компрессора Табл.28

| Наименование размера |

Номинальный размер, мм |

Зазор (+) или натяг (-), мм |

| номин. |

допус. без ремонта |

| Диаметр отверстия цилиндра |

60+0,030 |

+0,030 |

+0,200 |

| Наружный диаметр поршня |

60-0,030-0,060 |

+0,090 |

| Внутренний диаметр втулки верхнеей головки шатуна |

12,5+0,007-0,005 |

+0,004* |

+0,150 |

| Наружный диаметр поршневого пальца |

12,5-0,012 |

+0,010 |

| Диаметр отверстия в нижней головке шатуна |

32+0,015 |

+0,026 |

+0,150 |

| Толщина вкладыша шатуна |

1,75-0,013-0,020 |

| Диаметр шатунной шейки коленчатого вала |

28,5-0,021 |

+0,076 |

| Диаметр отверстия поршня под поршневой палец |

12,5+0,003-0,009 |

0* |

+0,150 |

| Наружный диаметр поршневого пальца |

12,5-0,012 |

+0,006 |

| Высота канавки поршня под поршневое компрессионное кольцо |

2,5+0,060+0,035 |

+0,035 |

+0,150 |

| Высота поршневого компрессионного кольца |

2,5-0,012 |

+0,072 |

| Высота канавки поршня под поршневое маслосъёмное кольцо |

4,755+0,060+0,035 |

+0,035 |

+0,150 |

| Высота поршневого маслосъёмного кольца |

4,755-0,020 |

+0,080 |

| Диаметр отверстия в картере подподшипники |

72+0,030 |

0,000 |

+0,080 |

| Наружный диаметр подшипников коленчатого вала |

72-0,013 |

+0,043 |

| Внутренний диаметр подшипников коленчатого вала |

35-0,012 |

-0,003 |

+0,020 |

| Диаметр шеек коленчатого вала под подшипники |

35+0,020+0,003 |

-0,032 |

| * Производится подбор с разбивкой на четыре группы |

Номинальные и ремонтные размеры цилиндра и поршня компрессора, мм Табл.29

| Наименование размера |

Отклонения от номинального размера |

Диаметр |

| цилиндра |

поршня |

| Номинальный |

0,0 |

60+0,030 |

60-0,030-0,060 |

| 1-й ремонтный |

+0,4 |

60,4+0,030 |

60,4-0,030-0,060 |

| 2-й ремонтный |

+0,8 |

60,8+0,030 |

60,8-0,030-0,060 |

Размеры и маркировка поршней, пальцев и шатунов по группам Табл.30

| Номер группы |

Цвет маркировки |

Диаметр сопрягаемых поверхностей, мм |

| поршень |

поршневой палец |

шатун |

| l |

Белый |

12,503-12,500 |

12,500-12,497 |

12,507-12,504 |

| ll |

Зелёный |

12,500-12,497 |

12,497-12,494 |

12,504-12,501 |

| lll |

Синий |

12,497-12,494 |

12,494-12,491 |

12,501-12,498 |

| lV |

Красный |

12,494-12,491 |

12,491-12,488 |

12,498-12,495 |

СБОРКА КОМПРЕССОРА

При сборке поршня с комплектом палец — шатун смазать пален чистым моторным маслом. При установке новых колец проверить зазор замка после установки в цилиндр. Зазор должен быть равен 0,20 — 0,40 мм, а кольцо должно плотно прилегать к циплиндру по всей окружности (проверить на просвет).

Проверить соответствие высоты кольца и канавки поршня, зазор между стенкой канавки и кольцом должен находиться в пределах 0,035 — 0,080 мм. Если зазор меньше и кольцо не прокатывается по всей канавке поршня, торец кольца можно слегка сточить на самой мелкой наждачной бумаге. Компрессионые кольца устанавливать в канавках поршня выточками вверх, а стыки их разводить на 180°.

В процессе сборки компрессора проверить лёгкость вращения коленчатого вала. Момент, необходимый для его проворачивания не должен превышать: 0,2 кГм — до установки шатунно-поршневой группы и 0,3 кГм — после установки этой группы и затяжки шатунных болтов (но до установки головки).

При постановке седла впускного клапана следить, чтобы более узкий поясок седла был обращён к клапану. Через верхнее отверстие головки проверить ход клапана, который должен быть в пределах 0,7 — 1,5 мм, а нагнетательного клапана в пределах 1,5 — 3,2 мм.

ИСПЫТАНИЕ КОМПРЕССОРА ПОСЛЕ РЕМОНТА

Испытания должны включать приработку (без нагрузки), испытания на производительность, испытания на герметичность и проверку работы разгрузочной системы.

Приработку компрессора проводят в течение 20 мин при 1200 — 1350 об/мин коленчатого вала. Давление масла, поступающего в компрессор, должно быть 1,5 — 3,0 кГ/см2, температура не ниже +40°С. Напор воздуха, охлаждающего компрессор, должен обеспечивать температуру головки компрессора не выше 90°С.

Испытание на производительность проводят при 1200 — 1350 об/мин коленчатого вала и при нагнетании воздуха в резервуар емкостью 23 л. При давлении в резервуаре 6,5 кГ/см2 полость резервуара сообщается с атмосферой калиброванным отверстием диаметром 1,0 и длиной 3 мм; в данных условнях компрессор должен поддерживать давление в резервуаре не менее 6 кГ/см2 при непрерывной работе в течение 3 мин. При указанном режиме работы компрессора выбрасывание масла с нагнетаемым воздухом не должно превышать 1 см3 за 5 мин.

Герметичность проверяют на неработающем компрессоре подводом воздуха под давленнем 5 — 5,5 кГ/см2 к нагнетательному патрубку головки компрессора из резервуара емкостью 1 л. Падение давления в баллоне должно быть не более 0,3 кГ/см2 в течение 1 мин.

Работу разгрузочной системы (для компрессоров с разгрузочным цилиндром) проверяют подачей сжатого воздуха под давлением 5 — 5,5 кГ/см2 в разгрузочный цилиндр. При этом поршень разгрузочного цилиндра должен опуститься и полностью открыть впускной клапан. Одновременно проверяют герметичность уплотнения поршня разгрузочного цилиндра. Падение давления в резервуаре емкостью 1 л и при давлении 5 — 5,5 кГ/см2 не должно превышать 0,25 кГ/см2 в течение 1 мин.

При снятии давления поршень под воздействием возвратной пружины должен четко возвратиться в исходное положение.

Похожие статьи:

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.5.2. Ремонт системы обеспечения воздухом двигателей автомобилей МАЗ

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.5.1. Техническое обслуживание системы обеспечения воздухом двигателей автомобилей МАЗ

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 6.1.2. Тормозные системы автомобилей МАЗ. Пневматический тормозной привод. Компрессор. Устройство

ГАЗ. Эксплуатация, обслуживание и ремонт, автомобилей произвоства ГАЗ → 11.3. ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66. Компрессор. Тех.обслуживание и неисправности

МАЗ. Ремонт, обслуживание и эксплуатация автомобилей семейства МАЗ → 2.1.5. Система обеспечения воздухом двигателей автомобилей МАЗ. Устройство

ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

ГАЗ. Эксплуатация, обслуживание и ремонт автомобилей ГАЗ-53А и ГАЗ-66

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.

Автотранспорный портал «ВАЖНО ВСЕМ» - справочное информационно-дискуссионое интернет-издательство. Предназначен для автовладельцев, водителей, поставщиков грузов, ремонтников, производителей автотранспорта, автолюбителей, простых граждан, продавцов, покупателей машин… для тех, кто пользуется автотранспортом, для… - ВСЕХ, для… - ВАС! Здесь Вы можете: найти грузоперевозчика и груз для перевозки; купить, продать, обменять автомобиль, автозапчасти, оборудование и здания для обслуживания автомобилей; заказать такси и легковые перевозки; воспользоваться автоафишей; найти инструкции по ремонту машин, законы, постановления; почитать про автомир, опубликовать свои статьи; создать блог, фотоблог; показать свои фотографии; пообщаться с друзьями; «початиться» и многое другое.